Indhold

Kombinationen af effektiv drift baseret på økonomisk brug af brændstof og brugervenlighed er de vigtigste krav, når du vælger en varmekedel. Hovedmålet med teknisk udvikling er at maksimere brugen af varme fra forbrændt brændstof, samtidig med at energikildens volumen reduceres. Pyrolysekedlen opfylder de indstillede betingelser fuldt ud og repræsenterer en praktisk mulighed for opvarmning af huset.

Typer og arrangement af pyrolyseudstyr ↑

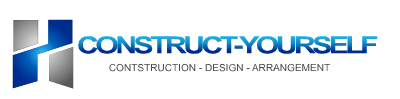

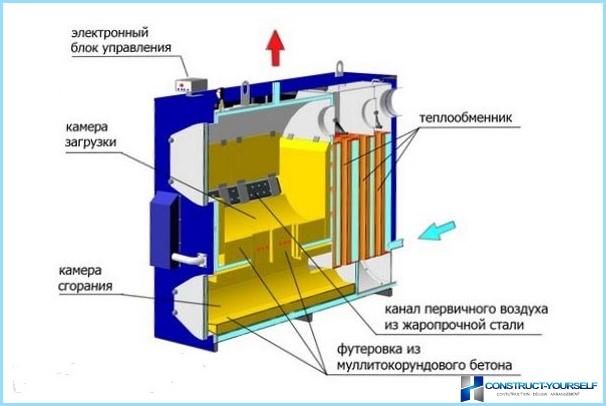

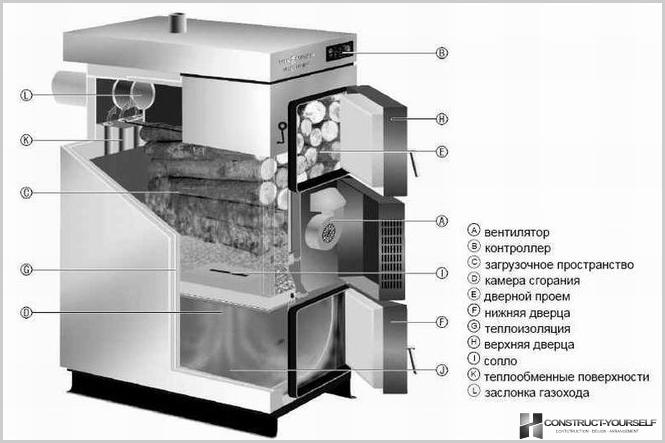

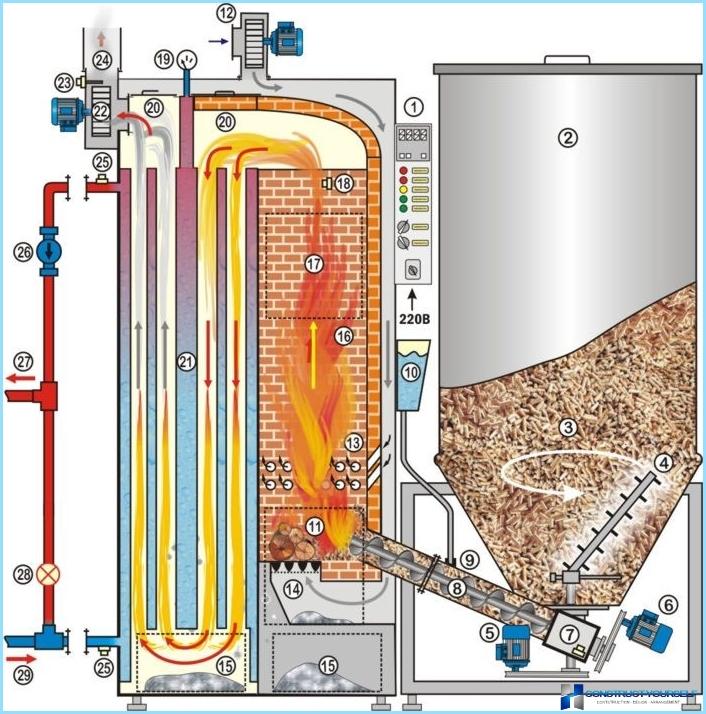

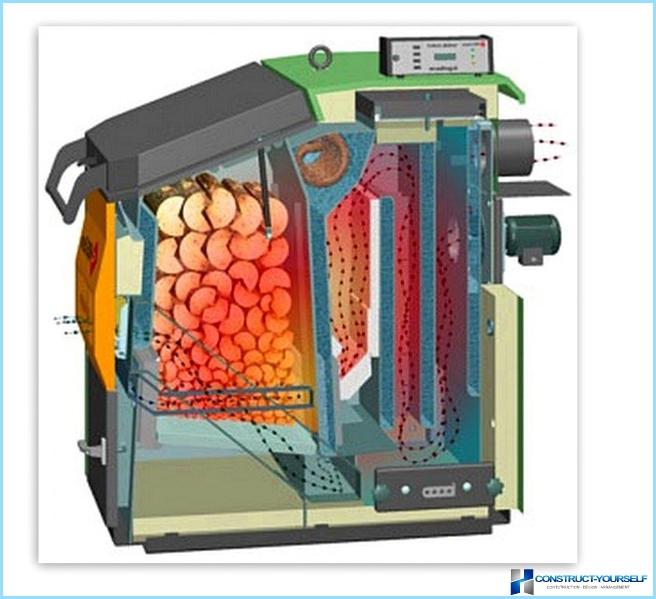

Hvilke kedler kan tilskrives pyrolyse, og er der nogen designforskelle mellem modellerne? Hvad er fordele og ulemper ved lange brændende enheder? Til at begynde med er det værd at bemærke, at pyrolysekedler udelukkende fungerer på fast brændstof. «Et hjerte» Kedlen er et forbrændingsrum, der består af to rum:

- Gasproducerende fast brændstoftilførsel.

- Efterbrændingssektoren, hvis funktion er at organisere pyrolysegasforbrændingsprocessen.

Denne sektor er forbundet med røgstien, gennem hvilken termisk energi bevæger sig til kølemidlet. Rester af forbrænding af fast brændsel i form af sod bosætter sig også her. Derfor er pyrolyseapparatets andet navn en gaskedel. Alle sådanne enheder er udstyret med trækkontakter. Fraværet af dette element gør gaskedlen til standard direkte-brændende udstyr. Det er lukningen af ventilen, der giver starten på pyrolyseprocessen under forbrænding af fast brændstof.

Der er forskellige modeller af pyrolysekedler, hvoraf forskellen er placeringen af efterbrænderen. Det kan udstyres øverst eller nederst. Funktioner i det populære design af fast brændstofenhed med en lavere efterbrænder er som følger:

- Blandt fordelene bemærkes en bekvem brændstofpåfyldning, hvor udstødningsgaserne kommer ud i skorstenen installeret nedenfor.

- En betydelig ulempe ved en sådan pyrolysekedel er behovet for regelmæssig rengøring af det nedre kammer på grund af indtrængning af aske fra det primære rum.

Konstruktionen af en pyrolysekedel med fast brændsel med en øvre efterbrænder er mindre udbredt, men har betydelige fordele. I det kommer pyrolysegas ind i efterbrænderrummet gennem dyser, og efter fuldstændig forbrænding bevæger det sig ind i skorstenen. Efter afkøling udledes forbrændingsprodukterne. Det negative punkt med denne model er det øgede forbrug af materiale til indretningen af røgstien.

Der er strukturelle forskelle mellem kedler med fast brændsel af pyrolysetypen i arrangementet af trækkraft, som er tvunget og naturligt.

For tvungen ventilation er der installeret ventilatorer og røgudblæsere, der styres automatisk. Deres arbejde er kendetegnet ved en lang effektiv brændetid, men afhængig af tilgængeligheden af elektricitet.

Arbejdsprincip ↑

På grund af hvad pyrolysen med fast brændstof har en høj effektivitet, overvejer vi i detaljer. Takket være det udstyrede forbrændingskammer og turbine er et bogmærke med fast brændstof nok i en periode på 10 til 12 timer. Hvordan det virker:

- Gasgenererende kedler er udstyret med en softwareenhed, hvis funktion er at indstille en praktisk opvarmningstilstand.

- Efter opnåelse af de specificerede parametre styres turbinen automatisk.

- En vis mængde luft tilføres rummet til påfyldning af fast brændstof, hvilket giver den krævede forbrændingsmetode. Dette giver dig mulighed for at opretholde den ønskede temperatur i systemet..

Det centrale princip for effektiv funktion af pyrolysekedler er brugen af gasproduktionsteknologi gennem nedbrydning af træ. Dette udføres, når det udsættes for fast brændstof ved høje temperaturer i området 200-800omC afhængig af begrænset luftforsyning. Det vil sige, at modtagelsen af hovedstrømmen af termisk energi er baseret ikke i lastningskammeret, hvor det faste brændstof brændes direkte. Pyrolysegassen, der frigives under betingelser med iltmangel, passerer gennem dyser i efterbrænderen og blandes der med sekundær luft, forbrænder ved en temperatur på 1100-1200omC. Røgudstødningen bidrager til dens antændelse og skaber den nødvendige trækkraft. Denne proces er kendetegnet ved frigivelse af en enorm mængde varme. Dele af kedlen, hvor en lille mængde affald ophobes i form af aske og sod, skal regelmæssigt rengøres.

Fremførelsen af pyrolysegas gennem en varmeveksler ledsages af overførslen af termisk energi til kølevæsken, hvorefter den fjernes gennem en skorsten. Dette sikrer maksimal brug af den genererede varme og forlængelse af forbrændingsprocessen med fast brændsel..

Funktioner i modeller af stål og støbejern ↑

Kroppen af en pyrolysekedel med fast brændsel er hovedsageligt lavet af stål med en tykkelse på mere end 5 mm. Ulempen med dette materiale er dets følsomhed over for korrosionsprocesser, som har en negativ indvirkning på udstyrets levetid. Køb af en kedel med fast brændsel, hvis kabinet er lavet af støbejern med høj kvalitet og pålidelighed, vil undgå sådanne problemer. Sammenlignet med stålprodukter er egenskaberne for støbejernspyrolysekedler højere i følgende positioner:

- driftsperiode;

- varmeoverførsel;

- modstand mod korrosionsprocesser;

- støbejernskedler er mindre modtagelige for syrer og harpikser.

Nuancer af valg af brændstof ↑

Pyrolysekedlens effektivitet afhænger af den anvendte brændstoftype. Generelt er sådanne råmaterialer af organisk oprindelse velegnet til ham:

- Brænde;

- kul;

- pellets;

- tørv;

- træforarbejdningsaffald.

Påfyldning af savsmuld og spån er uacceptabelt på grund af en modsigelse af kedlets navn «fast brændstof». Anvendelse af disse materialer tilvejebringer ikke processen med pyrolysegasudvikling på grund af øjeblikkelig forbrænding. Den bedste mulighed er træ, hvis forbrænding ledsages af dannelse af store mængder gas, der overskrider alle andre kilder. Som nævnt ovenfor er en højeffektiv kedel af en pyrolysetype mulig, forudsat at der tømmes tørt brændstof.

En analyse af omkostningerne ved varmekilder identificerede ledere: blandt dem er pellets og træpiller. Begge arter repræsenterer resultatet af træbearbejdning og har en lav pris. Dog anbefales finkornet materiale at blive brugt i kombination med brænde.

Den minimale brændstofstørrelse for en gaskedel er 7-10 cm til tværgående måling. Brug af træflis eller savsmuld er tilladt i volumener, der ikke overstiger ¼ masse total fast brændstof.

Fordele og ulemper ↑

Forbedringen af kedler med fast brændsel gav pyrolyseenheder en række fordele, blandt hvilke det skal bemærkes:

- Under forudsætning af driftsbetingelserne er kedeleffektiviteten 85-90%. Dette opnås ved at brænde fast brændstof uden rest..

- Behovet for indlæsning af brænde opstår to gange om dagen. Når pyrolysekedlen drives med delvis kapacitet, kan processen reduceres til en engangspåfyldning inden for 24 timer.

- Justering af temperaturen i rummet reducerer brændstofforbruget.

- Samspillet mellem pyrolysegas og kulstof ledsages af minimal emission af skadelige stoffer. Sammen med den næsten komplette forbrænding af fast brændstof i kedlen garanterer dette et lavt niveau af luftforurening. I forhold til traditionelle enheder reduceres det med tre gange.

- Reduktion af antallet af rengøringer af pyrolysekedlen på grund af den komplette forbrænding af alle trækomponenter.

Ifølge forbrugernes anmeldelser har pyrolysekedler med fast brændsel visse ulemper:

- Kraftafhængighed.

- For det meste er pyrolysekedler enheder med en kredsløb, derfor udfører de den eneste funktion af opvarmning af rummet. For at organisere processen med opvarmning af vand, bør man sørge for at installere ekstra udstyr, som er ledsaget af nye materialeromkostninger.

- Omkostningerne ved et pyrolyseapparat af fast brændsel er højere end prisen på en traditionel kedel med fast brændsel. På grund af det økonomiske forbrug af råvarer i fremtiden overlappes denne udgiftspost imidlertid med succes..

- På trods af den automatiske justering af opvarmningsprocessen udføres belastningen af fast brændstof i pyrolysekedlen manuelt. Denne procedure giver forbrugerne nogen ulemper på grund af systematisk kontrol over forbruget af råvarer..

Ved at vælge blandt de mange modeller af pyrolysekedler, skal du huske, at enheder, der udelukkende opererer på pellets, er vanskelige at vedligeholde, og derfor har de brug for inddragelse af servicespecialister. Prisen for alle pyrolysekedler afhænger af tilgængeligheden og antallet af tekniske forbedringer.