Indhold

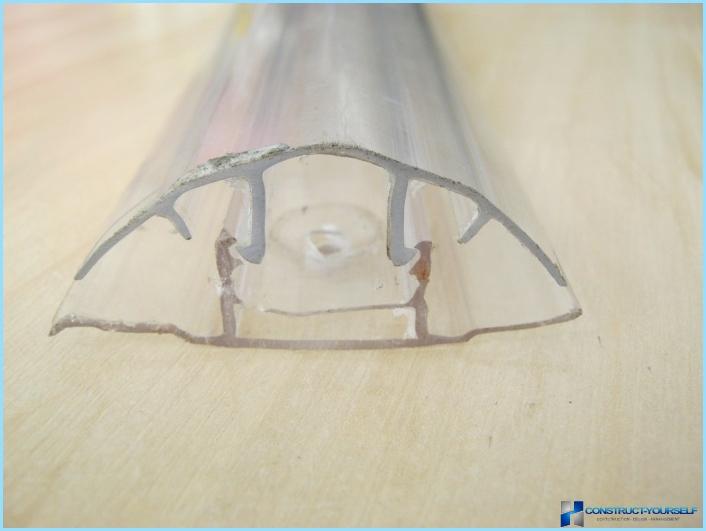

Den største forskel mellem en person og et dyr er måske, at han konstant vil vildlede naturen. Dette manifesteres i alle handlinger og adfærd, og det er dette, der ofte bliver hovedmotoren for fremskridt.

Dette påvirkede også landbruget. Ikke kun giver naturen mennesket, eller rettere, han vil have, at hun bærer frugt hele året rundt, og ikke kun i sæsonen. For at gøre dette bygger mange i drivhuse eller husbygninger drivhuse, selvfølgelig for at dyrke friske grøntsager om vinteren har du brug for et mere kompliceret design med opvarmning og et ventilationssystem.

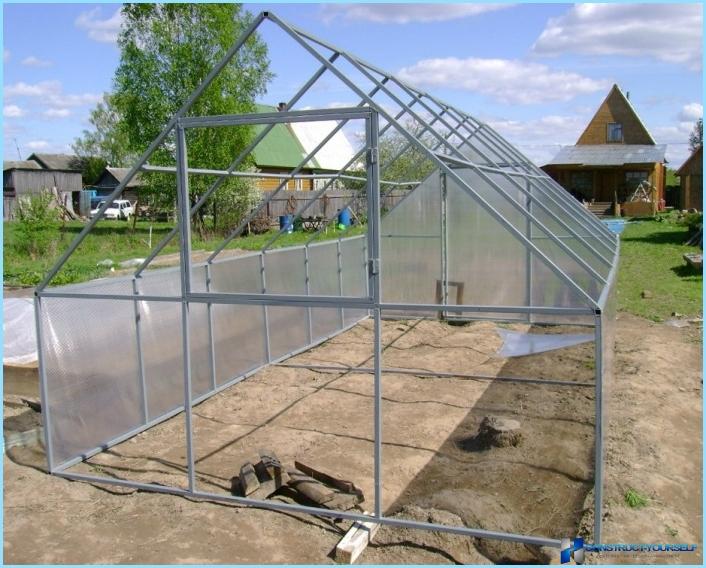

Men du kan komme forbi med et simpelt design og få produkter fra det et par måneder tidligere, end det ser ud på markederne. Der er flere materialer til drivhuse og drivhuse, og hver har sine egne ulemper:

- Polyethylenfilmen holder perfekt på varmen, men kommer i fuldstændig forfalskning efter højst to sæsoner.

- Glas tjener i lang tid, men skaber en effekt «loops», ofte brænde en afgrøde.

- Geotekstiler til drivhuse, det tjener lidt længere end filmen, men drivhuseffekten er meget mindre.

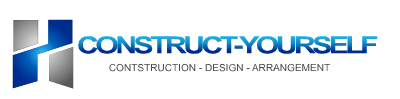

I dag bruges mere og mere ofte cellulær plast som dækmateriale til drivhuse. Drivhuse fremstillet af polycarbonat med en galvaniseret profil betragtes som de mest holdbare, pålidelige og holdbare strukturer. Og jeg vil gerne tale om, hvordan man samler et sådant drivhus på egen hånd og sparer penge betydeligt på bygherrer.

Hvad skal man opsamle et drivhus ↑

Et drivhus er ikke kun det materiale, som det er dækket med, det er meget vanskeligere at samle bærestativet, fordi styrken og stabiliteten af hele strukturen afhænger af det. Især hvis vi taler om stationære drivhuse, der ikke kan afmonteres til vinteren, hvilket betyder, at der ligger sne på dem, hvilket skaber en kraftig belastning på overfladen. Drivhuset testes konstant for styrke ved vind og regn. Og hun må konfrontere alle disse modgang.

Som materiale til rammen kan du bruge:

- Træbjælke.

- Metalrør.

- Galvaniseret profil.

Det er den sidstnævnte mulighed, der betragtes som den mest foretrukne, da træet hurtigt krymper og bliver ubrugelig. Selvom et metalrør vil vare længere end en galvaniseret profil, er det dyrt, og svejsning er påkrævet for dets installation. På grund af den store vægt er drivhuset næsten umuligt at flytte til et andet sted.

Rammen af drivhuset lavet af galvaniseret profil er blottet for alle disse ulemper og har derudover en række fordele:

- Let at installere og kræver ikke specielle færdigheder inden for konstruktion.

- Næsten hver sommerboer eller hjemmemester finder et sæt værktøjer, der er nødvendige for at samle en ramme fra en galvaniseret profil.

- Galvaniseret belægning forfalder ikke og kræver ikke yderligere maling og regelmæssig fornyelse.

- Designet er let, og om nødvendigt kan det flyttes til et andet sted.

- En galvaniseret profil er meget billigere end et metalrør, og for et privat drivhus er dette en vigtig faktor.

- Hastigheden i konstruktionen af profilrammen. Selv i mangel af færdigheder og erfaring vil hele konstruktionen kun tage et par dage, og hvis der stadig er erfaring, så er der et par timer.

Forresten, i dag kan du finde færdige fabriksdrivhus i galvaniseret profil. De består af færdige moduler og samles på stedet som en børns designer. Naturligvis koster et sådant drivhus mere end et hjemmelavet, men i nogle situationer er dette det bedste valg.

Dette kan gøres ved hjælp af simpel forstærkning, ikke mindre end en meter lang, som hamres ned i jorden gennem kroppen af profilen, der går langs jorden. Du er nødt til at hamre benene med ikke mindre end en meter fra hinanden, så vil strukturen være sikkert fastgjort, og et stærkt vindpust vælter ikke det.

Montering af rammen ↑

Som enhver konstruktion, samlingen af en drivhusramme fra en galvaniseret profil med dine egne hænder, skal du starte med beregninger og forberedelse af alt hvad du har brug for. Og hvis valget af et sted helt afhænger af personlige præferencer og stedets funktioner, kan lister over materialer og værktøjer udarbejdes på forhånd.

Værktøjer:

- Saks til metalskæreprofil.

- Lav hastighed skruetrækker eller bor.

- Blyant, målebånd, hammer.

- Plumb eller konstruktionsniveau.

- Hammer eller gummihaller til fastgørelse af en cellulær polycarbonatlås.

Materialer:

- Galvaniseret profil.

- Tagskruer med gummiskiver til fastgørelse af polycarbonat.

- Selvskærende skruer med klemhætter til fastgørelse af profiler til hinanden.

- Polycarbonat.

- Polycarbonatlåsemasse.

Som du kan se, er begge lister ret korte, og processen med at samle drivhuset vil derfor være enkel. Det vigtigste er at nøje følge trin-for-trin-instruktionerne og ikke at springe et enkelt trin over.

Bagvægge og forvægge i drivhuset ↑

Vi vil analysere indstillingen med et gaveltag, da traditionelle kuppelkonstruktioner er meget vanskeligere at samle, især hvis der anvendes galvaniseret stål i konstruktionen af drivhuset «omega» en profil, der ikke bøjes godt og konstant vil bryde.

For at designet af drivhuset skal blive glat, har du brug for et sted med en plan overflade. Hvis bag- eller frontvæggen samles «skrue», efterfølgende vil det være meget vanskeligt at udrette, og polycarbonat vil ligge skævt.

Så vi lægger en firkant eller rektangel af profiler på jorden, hvor de nedre og øverste dele er bredden på det fremtidige drivhus, og højre og venstre er højden.

De to størrelser mellem hjørnerne skal være helt identiske eller afvige højst 5 mm. Således viser det sig, at det er et kvadrat, ikke en romb.

Profiler indsættes i hinanden og fastgøres med selvskærende skruer med trykhætter. Da galvanisering er meget blød, behøver den ikke at blive boret, en selvskærende skrue gør et hul for sig selv og fastgør to segmenter sikkert. Mindst to fastgørelseselementer er placeret på hvert hjørne, ellers vil designen svimle og bryde.

Når firkanten er samlet, finder vi midten af det øverste segment og tegner en vinkelret linje op fra det. Dette vil være rygmærket på tagets drivhus. Vi måler størrelsen fra hjørnet til ryggen med et målebånd og multiplicerer det med to – dette er størrelsen på profilen, der skal klippes, og vi foretager et snit af væggene nøjagtigt midt i det. Således bøjes profilen i den krævede vinkel og danner et gaveltak.

Vi fastgør taget til pladsen og får den færdige bagvæg, som stadig skal styrkes yderligere af afstivning af ribben. De kan stå både på tværs og på tværs. Dette styrker strukturen markant og tillader ikke, at den bøjes under vægten af sne og endda en person.

Frontvæggen er også samlet på samme måde, idet den eneste forskel er, at det er nødvendigt at samle en døråbning i den og følgelig selve døren.

Stivhed og valgfri skøjter ↑

Når bag- og frontvægge er klar, skal du skære profilerne langs drivhusets højde og bøje yderligere skøjter. Afstanden mellem stivhederne skal måles klart, da polycarbonat har standardstørrelser, og for ikke at skære hvert ark i længde, er det lettere at indstille kanterne til den ønskede størrelse.

Standardstørrelsen på polycarbonat er 2,1 meter, men dette er for stor afstand, hvilket betyder, at det skal deles i to, og det viser sig, at afstanden mellem stivhederne skal være – 1,05 meter. Baseret på dette beregnes antallet af nødvendige profiler og skøjter. Skær også øjeblikkeligt fire stykker svarende til drivhusets længde.

Montering af rammen ↑

På dette tidspunkt vil drivhusdesignet vise sig at være krumt og ustabilt, men du skal ikke være opmærksom på det, i fremtiden vil det hærde og justere.

Så skal du installere væggene i den rigtige afstand fra hinanden på det sted, hvor drivhuset vil være placeret. Her har du muligvis brug for hjælp, så nogen holder væggene lodrette, men hvis der ikke er nogen, kan du bare sætte midlertidige seler.

Når væggene er udsat, forbinder vi dem sammen med en vandret profil langs toppen af pladsen. Vi gør det samme på den anden side, og først derefter fastgør vi de nedre bånd. Som et resultat får vi en færdig ramme, som hidtil sækker og ikke ligner et drivhus.

Nu markerer vi de nederste og øverste vandrette linjer gennem 1,05 meter. På disse steder lægger vi galvaniserede profiler, der giver stivhed og udjævner alt det, der hænger sammen.

Når alle ribben er installeret, skal rammen indstilles i henhold til niveauet. På dette tidspunkt kan han stadig bevæge sig, men senere fungerer det ikke..

Vi fastgør yderligere skøjter til drivhusets udsatte ramme, som skal gå i flugt med rackprofilerne. Den næste fase er fastgørelse af rygprofilen. Han skal fjerne væggene på de steder, hvor han er i kontakt med hjørnedelene. Således får vi en glat skøjte, der ikke svulmer over det øverste punkt.

Ekstra stivhed ↑

Når alle profilerne er fastgjort, kan du sikre dig, at rammen er blevet glat og praktisk talt ikke vugger, men for at være sikker på, at drivhuset tåler alle vanskeligheder, kan du i hver åbning mellem profilerne lægge yderligere stivheder diagonalt fra hjørne til hjørne. Det er sådan en fastgørelse, der betragtes som den mest holdbare, og du kan endda læne dig på det færdige drivhus med al vægt, og det vil ikke bøje.

Polycarbonat ↑

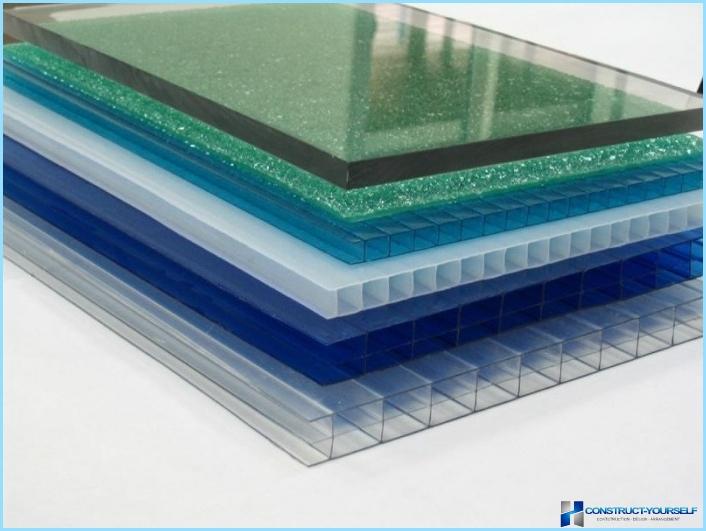

Rammen er klar, hvilket betyder, at du kan gå til vægge og tag. Først og fremmest fastgør vi bunden af slottet på hver profil, hvor der vil være et kryds mellem polycarbonatplader. Låsen har specielle steder til fastgørelse, det er i dem skruer med gummi skiver.

Polycarbonat anbringes i rillerne i baselåsen og fastgøres til profilen med de samme skruer. Hvor man skal starte, tag eller vægge, det betyder ikke noget overhovedet, du kan gøre det mere bekvemt og enkelt, det vigtigste er, at alle fastgørelsesmaskiner er snoede nøjagtigt, indtil arket presses ordentligt mod den galvaniserede profil, men på samme tid bryder den ikke.

Når alle lagene i drivhuset er helt fastgjort, sætter vi låsedækslet og hamrer det med en gummihammer, indtil et karakteristisk klik høres. Det er alt, drivhuset er klar, det bliver ved at hamre fastgørelsesarmaturerne ned i jorden, og du kan fortsætte med at plante grøntsager. I et sådant drivhus er de ikke bange for endda mulige frost, og en for lys sol vil ikke brænde afgrøden ud. Takket være disse kvaliteter af polycarbonat er drivhusene derfra så populære, og alle anmeldelser fra ejerne af drivhuse er usædvanligt positive.